金属冲压

金属冲压是一种制造过程,用于将平板金属板材转化为特定形状。它是一个复杂的过程,可以包括多种金属成形技术,例如剪切、冲孔、弯曲和穿孔等。

全球范围内有数千家公司提供金属冲压服务,为汽车、航空航天、医疗和其他行业提供零部件。随着全球市场的发展,对于快速生产大量复杂零部件的需求不断增加。

以下指南介绍了金属冲压设计过程中常用的最佳实践和公式,并包括将成本削减考虑因素纳入零部件设计中的建议。

冲压

冲压,也被称为压制,涉及将平板金属(可以是线圈或空白形式)放入冲压机中。在冲压机中,工具和模具表面将金属成形为所需的形状。冲孔、剪切、弯曲、压制、压花和翻边都是用于成形金属的冲压技术。

在材料可以成形之前,冲压专业人员必须通过CAD/CAM工程技术设计冲压工具。这些设计必须尽可能精确,以确保每个冲压和弯曲都保持适当的间隙,从而获得最佳的零件质量。单个工具的3D模型可能包含数百个零件,因此设计过程通常相当复杂且耗时。

一旦工具的设计确定,制造商可以使用各种加工、磨削、线切割电火花和其他制造服务来完成生产过程。

金属冲压技术

金属冲压技术主要有三种类型:连续冲压、四滑块冲压和深拉冲压。

连续冲压

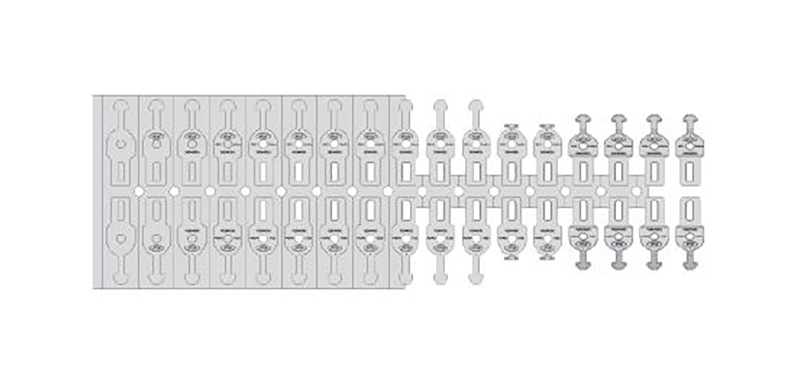

连续冲模冲压(Progressive Die Stamping)具有多个工位,每个工位具有独特的功能。

首先,带状金属从卷材中稳定地进给到连续冲压机。带状金属从卷材中展开,并进入冲模机,然后每个工位依次进行不同的切割、冲压或弯曲操作。每个连续工位的动作都会在前一个工位的基础上累积,最终完成一个零件的制造。

生产商可能需要在单台冲压机上反复更换模具,或者使用多台冲压机,每台冲压机执行完成一个零件所需的一个操作。即使使用多台冲压机,通常还需要进行二次加工才能真正完成一个零件。因此,连续冲模冲压是解决具有复杂几何形状的金属零件需求的理想解决方案,以满足以下要求:

更快的交货周期

更低的人工成本

更短的生产批量

更高的重复性

滑块式冲压

四滑块冲压,也称为多滑块冲压,涉及水平对齐和四个不同的滑块;换句话说,同时使用四个工具来塑造工件。这个过程可以进行复杂的切割和复杂的弯曲,以制造出最复杂的零件。

四滑块冲压在许多应用中相比传统的冲压工艺具有几个优势,使其成为理想的选择。其中一些优势包括:

- 适用于更复杂零件的多功能性

- 更灵活的设计更改

正如其名称所示,四滑块冲压机有四个滑块,每个滑块可以使用一个工具,同时实现多个弯曲。当材料进入四滑块冲压机时,它会通过每个装备有工具的轴迅速连续弯曲。

拉伸式冲压

深冲是一种将金属板料通过冲头拉伸进入模具,使其成形的工艺。当拉伸零件的深度超过其直径时,这种方法被称为“深冲”。深冲成形适用于需要多个直径系列的零部件,并且是车削加工的一种经济有效的替代方法,通常可以节约更多的原材料。深冲制造常见的应用和产品包括:

- 汽车零部件

- 飞机零件

- 电子继电器

- 餐具和炊具

金属冲压设计流程

金属冲压是一个复杂的过程,其中包括多种金属成形工艺,例如切割、冲孔、弯曲和穿孔等。切割(Blanking):这个过程是为了切割产品的大致轮廓或形状。在这个阶段,需要尽量减少和避免毛刺的产生,因为毛刺可能会增加零件的成本并延长交货时间。在这一步骤中,需要确定孔的直径、几何形状/锥度以及边缘到孔之间的间距,并进行第一次穿孔。

弯曲(Bending):在设计金属冲压零件的弯曲时,确保留有足够的材料来进行弯曲非常重要。以下是一些重要的注意事项:

- 如果弯曲靠近孔附近,可能会导致变形。

- 切口、凸耳以及槽的宽度应至少为材料厚度的1.5倍。如果太小,会给冲头施加过大的力,导致冲头断裂。

- 在零件的空白设计中,每个角都应具有至少材料厚度一半的半径。

- 为了尽量减少毛刺的产生和程度,尽量避免尖角和复杂的切割部分。如果无法避免这些因素,请在设计中注明毛刺的方向,以便在冲压过程中加以考虑。

压制(Coining):这是指对冲压金属零件的边缘进行敲击,以使其变平或破裂,从而在零件的几何结构中的压制区域获得更平滑的边缘。这也可以为零件的局部区域增加额外的强度,从而避免了二次加工,例如去毛刺和研磨。以下是一些重要的注意事项:

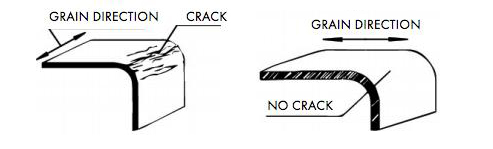

塑性和晶粒方向 - 塑性是材料在受到力的作用下发生的永久性变形的度量。具有更高塑性的金属更容易成形。晶粒方向在高强度材料中非常重要,例如淬火金属和不锈钢。如果弯曲沿着高强度材料的晶粒方向进行,可能容易出现裂纹。

弯曲变形/凸起:由于弯曲变形引起的凸起可能达到材料厚度的一半。随着材料厚度增加和弯曲半径减小,变形/凸起变得更加严重。

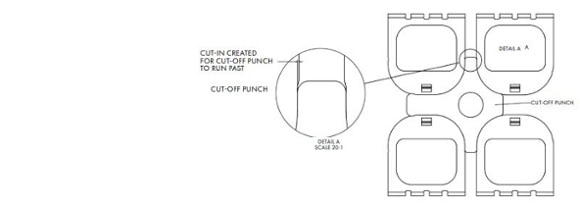

携带网页和“不匹配”切割:这是指零件上需要进行非常轻微的切割或凸出,通常深度约为0.005英寸。当使用复合或传递式工装时,此功能是不必要的,但当使用渐进模具工装时,则是必需的。